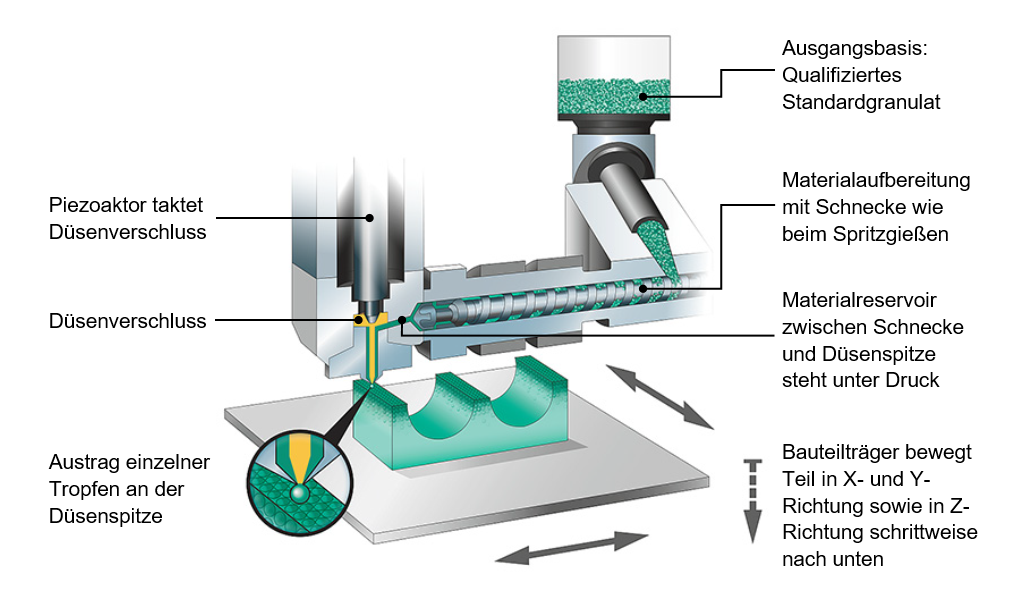

ARBURG Kunststoff-Freiformen (AKF)

Das ARBURG Kunststoff-Freiformen (AKF) ist ein additives Fertigungsverfahren zur Herstellung thermoplastischer Kunststoffbauteile. Dieses Verfahren wurde von der Firma ARBURG GmbH + Co KG entwickelt und ermöglicht die Herstellung dreidimensionaler Bauteile aus qualifiziertem Standard-Kunststoffgranulat. Im Jahr 2015 erfolgte unter dem Namen freeformer die Markteinführung des zugehörigen Maschinensystems.

Der freeformer ist standardmäßig mit zwei Plastifizier- und Austragseinheiten ausgestattet, sodass zwei Komponenten oder Farben gleichzeitig verarbeitet werden können. Damit sind zum Beispiel Hart-Weich-Kombinationen oder farbige Bauteile realisierbar. Des Weiteren ermöglicht dies die Verarbeitung von wasserlöslichem Supportmaterial.

Bauprinzip

Das Standard-Kunststoffgranulat wird zunächst wie im Spritzgießprozess aufgeschmolzen und durch eine axiale Bewegung der Plastifizierschnecke in die Austragseinheit gedrückt. Mit einem piezoelektrischen hochfrequenten Düsenverschluss werden durch schnelle Öffnungs- und Schließbewegungen pro Sekunde bis zu 200 kleine Kunststofftröpfchen mit einem Durchmesser von 0,2 bis 0,4 mm erzeugt.

Die exakte Positionierung der einzelnen Kunststofftröpfchen an den zuvor berechneten Punkten wird mit einem über drei Achsen verfahrbaren Bauteilträger realisiert. Das Plastifizieraggregat und die Austragseinheit sind feststehend angeordnet.

Die abgelegten Kunststofftröpfchen verbinden sich beim Abkühlen mit dem bereits erstarrten Material, sodass beliebige dreidimensionale Kunststoffbauteile Schicht für Schicht aufgebaut werden.

Bauvolumen

Das System verfügt über einen beheizten Bauraum, dessen Temperatur im Bereich von 50 bis 100 °C variiert werden kann. Der nutzbare Bauraum beträgt 230 x 135 x 250 mm (H x B x T) und das maximale Bauteilgewicht wird mit 1500 g beschränkt.

Bauzeit und Baugeschwindigkeit

Die Bauzeit und Baugeschwindigkeit ist von der Bauteilgeometrie, dem Material, der verwendeten Düse sowie den verwendeten Verarbeitungsparametern abhängig. Hinsichtlich der Verarbeitungsparameter sind die Schichtdicke und die Verfahrgeschwindigkeit zu berücksichtigen. Im Allgemeinen liegt die Austragsmenge in Abhängigkeit der Düsengröße zwischen 5 und 21 cm3/h.

Oberflächenqualität und Genauigkeit

Mit zunehmender Schichtdicke und Tröpfchengröße nimmt die Oberflächenqualität ab. Mit dem freeformer können, unter Verwendung der unterschiedlichen Düsengrößen, Schichtdicken zwischen 200 und 320 µm erzeugt werden.

ARBURG gibt für die Verarbeitung von ABS eine Bauteilgenauigkeit von ± 0,15 mm an. Hinsichtlich der Oberflächenqualität wird ein Mittenrauwert Ra von rund 20 µm angegeben. Die minimale Wanddicke variiert je nach Düsengröße und liegt zwischen 0,6 und 1,0 mm.

Materialien

Bisher sind die Materialien ABS, PC, PA12 (amorph) und TPU für den freeformer spezifiziert. Die Bandbreite soll stetig erweitert werden, sodass auch Bauteile aus weiteren Standard-Kunststoffgranulaten, wie beispielsweise PP, realisiert werden können.

Die offene Maschinensteuerung ermöglicht es die Verarbeitungsparameter frei zu wählen und eine individuelle Prozessoptimierung hinsichtlich verschiedener Materialien zu erzielen, wobei die maximale Verarbeitungstemperatur bei 300 °C liegt. Somit lassen sich prinzipiell auch andere thermoplastische Kunststoffe mit diesem System verarbeiten.

Bei komplexen Bauteilgeometrien wird ein wasserlösliches Supportmaterial auf Basis von Polyvinylpyrolidon verwendet.

Nachbearbeitung

Eine Nachbearbeitung der hergestellten Bauteile ist nicht erforderlich. Sofern Supportmaterial verwendet worden ist, muss dieses entfernt werden. Die Oberflächenrauheit kann durch Schleifvorgänge reduziert werden.