Bipolarplates using FDM-Mold

Zielsetzung

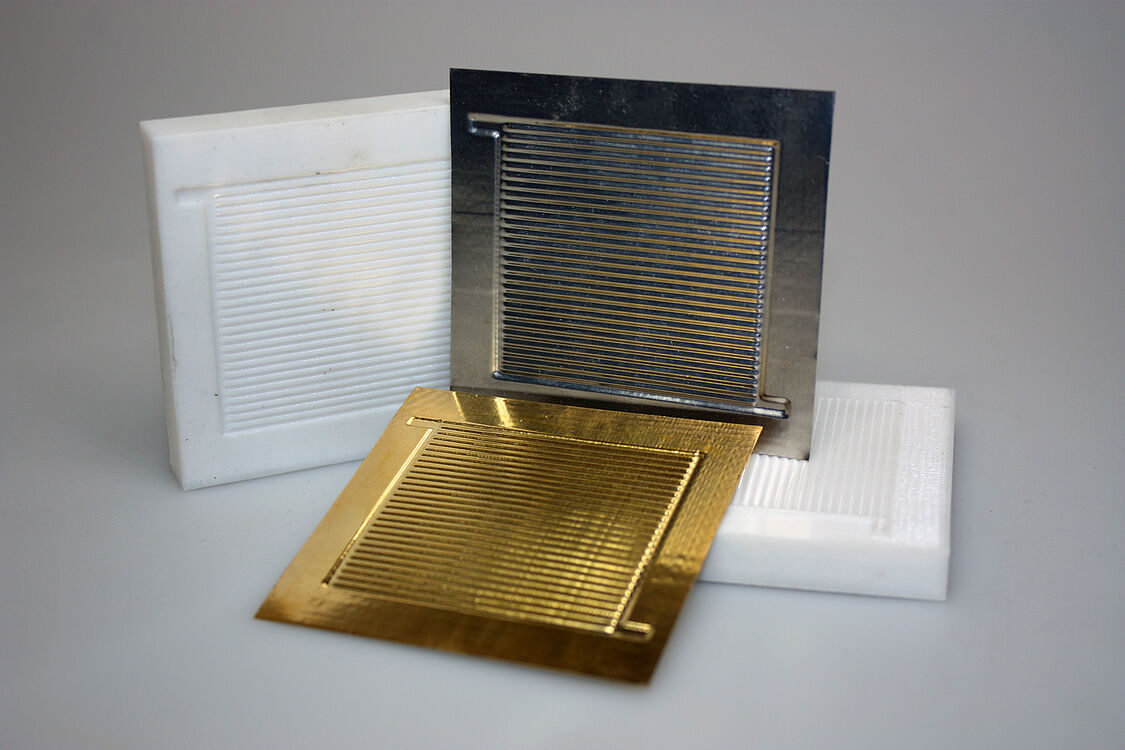

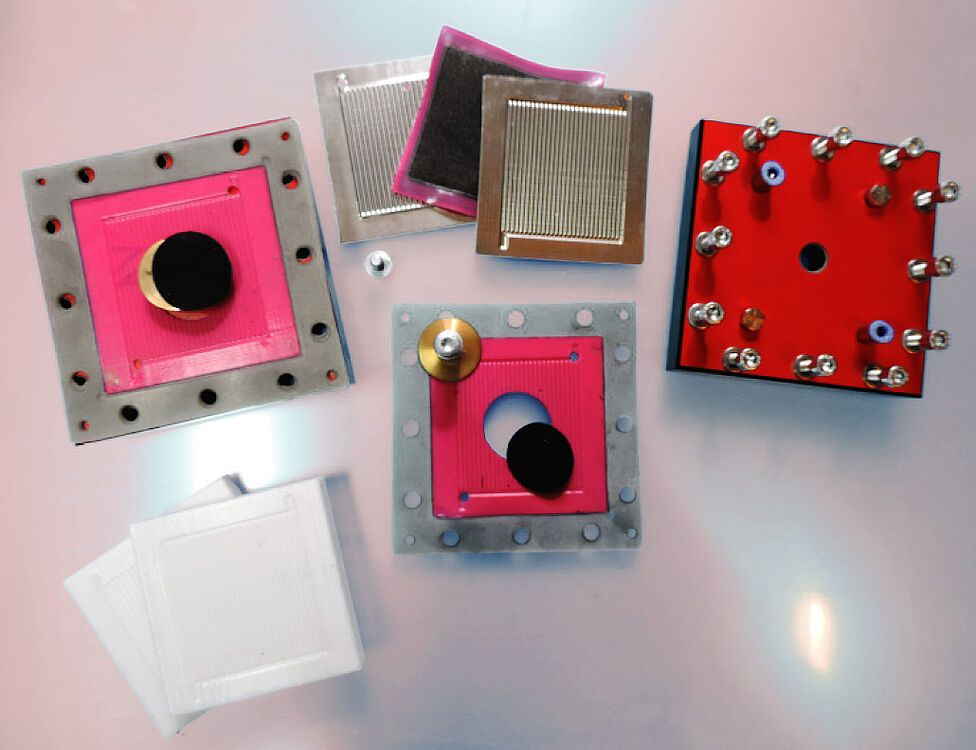

Es sollte untersucht werden, ob das FDM-Verfahren für die Herstellung von Werkzeugeinsätzen (Negativformen) geeignet ist, die die Produktion von fein strukturierten metallischen Bipolarplatten (BPP) für die effiziente Herstellung von Brennstoffzellen ermöglichen.

Verfahren

Der erste Teil des Projekts bestand darin, den fein strukturierten Wasserstoffkanal unter Berücksichtigung der Anforderungen der nachfolgenden Produktionsschritte zu definieren und zu gestalten. Dabei sollten die Grenzen des FDM-Verfahrens in diesem Anwendungsbereich und die daraus resultierenden mechanischen Eigenschaften und geometrischen Merkmale untersucht werden.

Errungenschaften

Fein strukturierte Form mit guter Oberflächenqualität und ausreichenden mechanischen Eigenschaften für eine Kleinserienproduktion von metallischen Bipolarplatten. Identifizierung geeigneter Materialien für diese Anwendung mit dem FDM-Verfahren und Untersuchungen zu Orientierungswinkeln für optimale Kanaltiefen und Formen.

Highlights:

- Leistung: bis zu 62% höher

- Geschwindigkeit: 5 mal schneller

- Bauraum: bis zu 50% dünner

Eisenhuth GmbH & Co. KG

Diese Innovation wurde gemeinsam mit der Eisenhuth GmbH & Co. KG. Eisenhuth. Eisenhuth ist ein mittelständisches Unternehmen mit Sitz in Osterode am Harz und hat drei Hauptkompetenzen: Formenbau, Klein- und Mittelserien von Thermoplast-, Gummi-, Silikon- und Duroplastteilen und die Herstellung von Bipolarplatten aus Graphitverbundwerkstoffen. An dieser Stelle möchte sich das DMRC bei Eisenhuth für den großen Beitrag bedanken.

Funded by

The Deutsche Bundesstiftung Umwelt DBU (German Federal Environmental Foundation)

Kontakt

Fachgruppeninhaber - Lehrstuhlleiter

Büro: Y2.116

Telefon: +49 5251 60-5331

Telefon: 05251/605332

E-Mail: thomas.troester@uni-paderborn.de

Web: Homepage