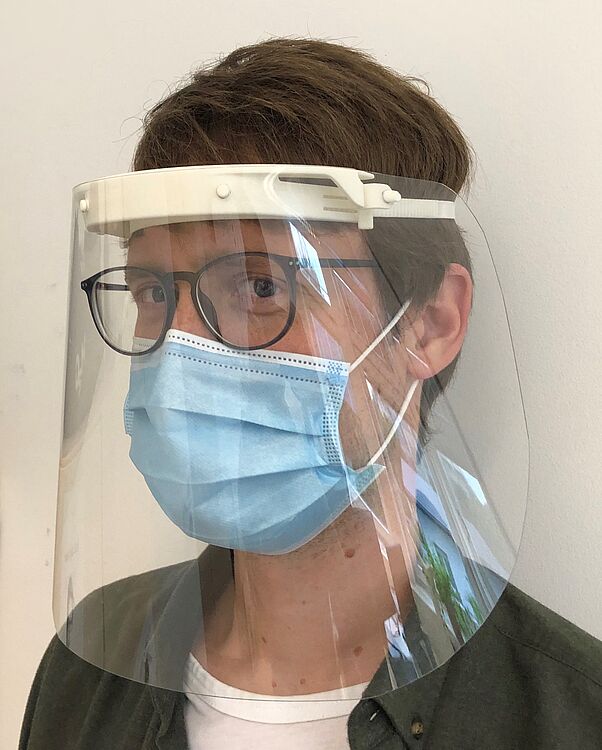

Fast development and ramp up of faceshield production fighting shortage during Covid19 pandemic

In Zeiten von Covid-19 wurden das DMRC und Partner aktiv und halfen Krankenhäusern und sozialen Einrichtungen mit additiv hergestellter persönlicher Schutzausrüstung. Zusammen mit dem Medizingerätehersteller Condor MedTec und mehreren Krankenhäusern in und um Paderborn definierte das Projektteam die Anforderungen für die Gesichtsschilde.

Neben den Anforderungen an die Funktionalität berücksichtigt das Design die Vorteile und Bedingungen der additiven Fertigung im Lasersintern-Prozess. So nutzt das Design die gestalterische Freiheit und integriert verschiedene Funktionalitäten. Gleichzeitig werden prozessbedingte Einflüsse berücksichtigt, um eine hohe Anzahl von Teilen auf zuverlässige und kostengünstige Weise herstellen zu können.

Requirements

Um den hohen Standards für medizinische Produkte gerecht zu werden, mussten die Gesichtsschilde mehrere Anforderungen erfüllen. Diese reichen von verschiedenen Endbenutzeranforderungen wie einer Einheitsgröße für alle, Schutz vor flüssigen Tröpfchen auch von oben, einfach zu desinfizieren (keine Ecken, Taschen oder raue Oberflächen) bis hin zum Komfort und Gewicht beim Tragen dieses persönlichen Schutzausrüstungsstücks.

Auf der Seite des Lasersinterns sind die Anforderungen ebenfalls anspruchsvoll, da der Gesichtsschildhalter so wenige Teile wie möglich enthalten sollte, mit integrierter Befestigungsvorrichtung für das Visier selbst und das Kopfband. Zu diesem Zeitpunkt waren elastische Bänder nicht lieferbar, daher sollten alle Komponenten im Lasersintern hergestellt werden. Die Teile sollten dicht geschachtelt sein, daher wurde das Design angepasst, um perfekt zusammenzupassen und es wurden bis zu 136 Gesichtsschildhalter und Kopfbänder auf einem EOS P3 bei einer Gesamtbauhöhe von 353 mm hergestellt. Darüber hinaus wurden die Hauptbelastungsrichtungen, die maximale Belichtungsfläche und -zeit pro Schicht, Teile- und Rahmenabstände optimiert.

Achievements

Das DMRC und Condor MedTec haben 4500 Gesichtsschildhalter und Kopfbänder mit dem gesponserten Material von EOS und Evonik hergestellt. Die Visiere wurden von Centroplast hergestellt und von LST-Laserschneidtechnik geschnitten. Die additiv hergestellten Teile der persönlichen Schutzausrüstung wurden an Krankenhäuser und soziale Einrichtungen in Not gespendet.