Additive Manufacturing of electric machines: Research on the potential of additive manufacturing in permanent magnet synchronous machine rotors

Für Anwendungen in elektrischen Maschinen bietet die additive Fertigung aufregende neue Möglichkeiten. Die prozessspezifische Gestaltungsfreiheit ermöglicht die wirtschaftliche Herstellung geometrisch komplexer Komponenten, da die Komplexität der Komponenten nur einen geringen Einfluss auf die Herstellungskosten hat. Als Ergebnis kann praktisch jede dreidimensionale Struktur realisiert werden, beispielsweise um den magnetischen Fluss dreidimensional zu lenken oder den Anteil des Leichtbaus zu erhöhen.

Um das Potenzial der additiven Fertigung in diesem Bereich darzustellen, werden die Optimierungsmöglichkeiten an einem additiv hergestellten Rotor einer permanentmagnetischen Synchronmaschine gezeigt. Die Forschung zu diesem Thema wurde von der DFG finanziert.

Approach

Hinsichtlich der Gestaltungsmöglichkeiten und -beschränkungen muss der Einfluss des Materials und der Prozessparameter berücksichtigt werden. Die Suche nach einem Material und spezifischen Prozessparametern für den Laserstrahlschmelzprozess (LBM), die für die mechanischen und elektromagnetischen Funktionen des Rotors geeignet sind, bildete die Grundlage für weitere Untersuchungen.

Verschiedene Anforderungen müssen während der Entwicklung berücksichtigt werden. Es ist erforderlich, eine leichte, aber mechanisch stabile Struktur zu entwerfen, die gleichzeitig auch die elektromagnetische Funktion erfüllt. Neben diesen funktionalen Anforderungen muss das Rotor-Design im LBM-Prozess hergestellt werden. Ein Design, das für einen robusten Fertigungsprozess geeignet ist, unter Berücksichtigung geometrischer Abweichungen im Fertigungsprozess und notwendiger nachfolgender Prozesse, ist daher unerlässlich.

Achievements

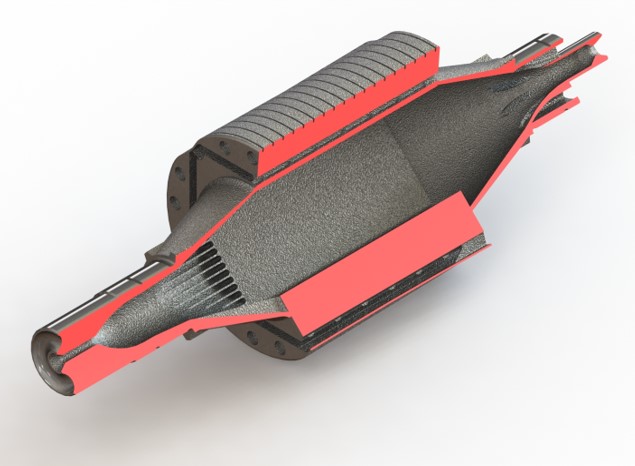

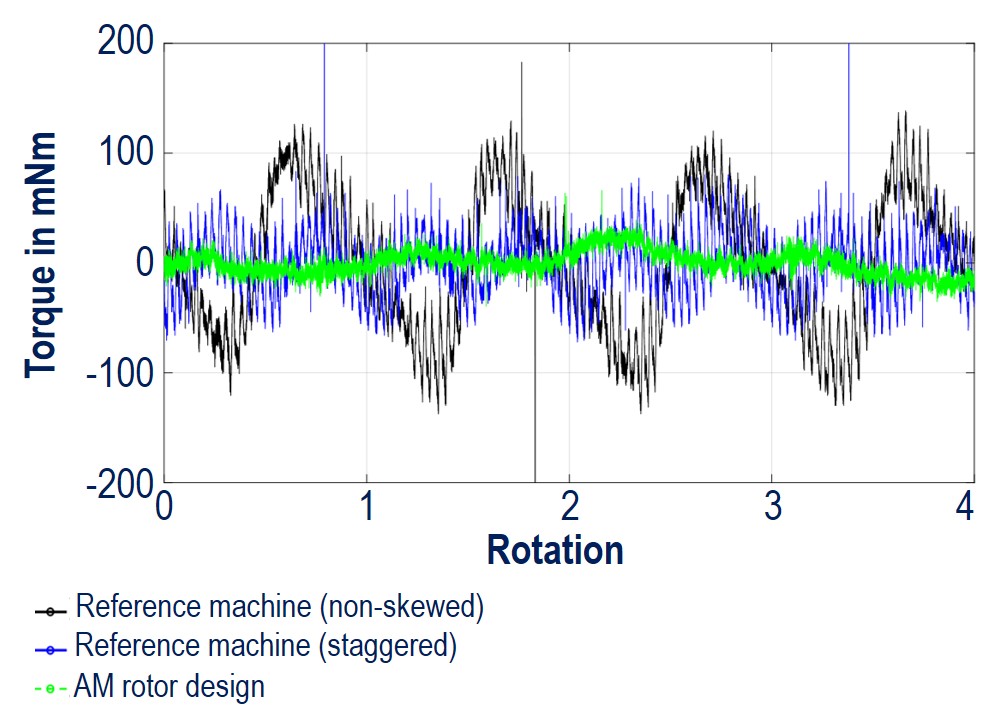

Das endgültige Rotor-Design (Abbildung 1) wurde in einem iterativen Designprozess entwickelt und durch Simulationen und experimentelle Untersuchungen unterstützt. Das integrale Design des Rotors ermöglicht eine gewichtsoptimierte Lösung in Form einer Hohlwelle und reduzierte dadurch das Gewicht um 52,7%. Im aktiven Teil blieben nur die Materialbereiche erhalten, die für die elektromagnetische Funktion relevant sind, und dienen der Magnetflussführung. Eine optimierte Oberflächenkontur im aktiven Teil und eine kontinuierliche Fasung haben das durchschnittliche Motordrehmoment um 5,4% erhöht und die Drehmomentwelligkeit während des Betriebs um 90% reduziert (Abbildung 2). Die Prozentwerte beziehen sich auf die nicht geschwenkte Referenzmaschine.

Partner

The project was funded by the Deutsche Forschungsgemeinschaft (DFG).

Kontakt

Institutsleiter - Lehrstuhlleiter

Büro: Y2.110

Telefon: +49 5251 60-3855

E-Mail: schaper@lwk.uni-paderborn.de

Web: Homepage