AM for satellites: Reaction Wheel Bracket

Ziele

Das Hauptziel der Studie bestand darin zu bestimmen, ob die direkte Herstellung von Strukturelementen für Satelliten machbar ist. Es mussten hochkomplexe, missionsspezifische Teile mit einem hohen Verhältnis von Materialeinsatz zu Fertigteilen untersucht werden, um das Potenzial zur Gewichtsreduzierung, Abfallminimierung, Kostensenkung und Zeitersparnis während der Produktion und Nutzung aufzuzeigen.

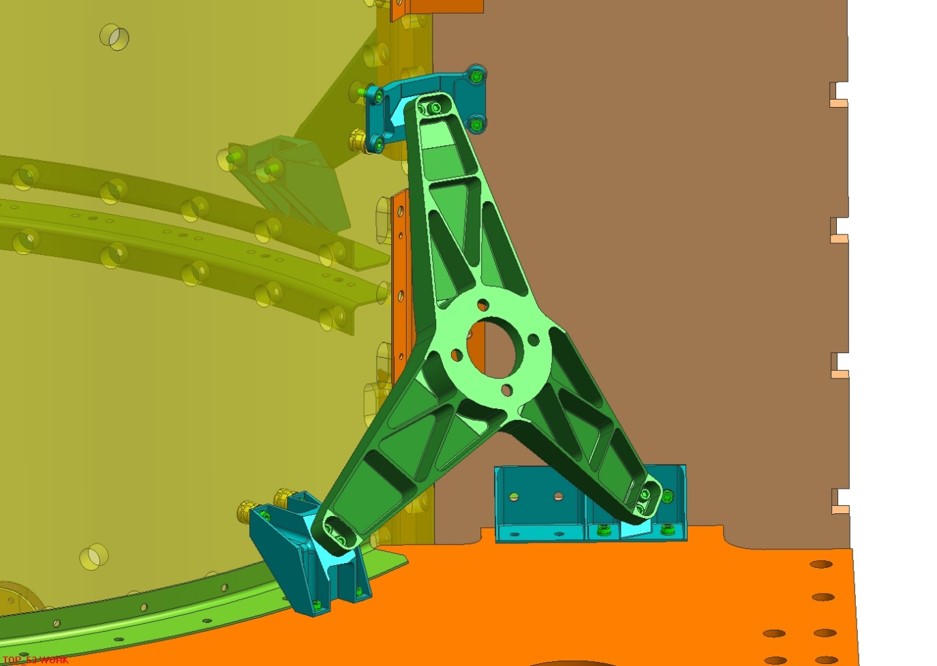

Verfahren

Nach einer gründlichen Analyse vieler Satellitenteile wurde eine große Halterung ausgewählt. Sie wird viermal pro Satellit verwendet, um einen Mechanismus zu halten, in dem eine Masse in Rotation versetzt wird, um das Trägheitsmoment zur Einstellung der Satellitenausrichtung im Weltraum ohne Verwendung von Treibstoff zu nutzen. Für die computergestützte Geometrieerstellung wurde eine Topologieoptimierung in einem mehrstufigen Optimierungsverfahren verwendet. Zur Rückführung der Berechnungsergebnisse wird ein voxelbasierter Ansatz verwendet, um die hochkomplexen Geometrien mit biologisch wirkenden Formen abzudecken.

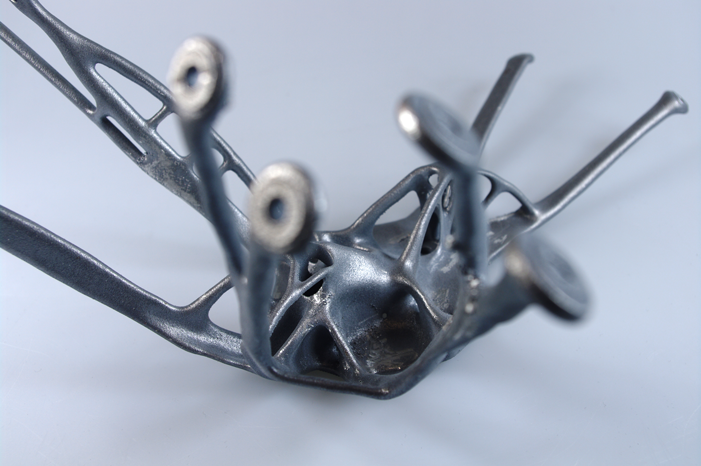

Ergebnisse

Im Laufe der Studie wurde eine neue, hochgradig zeiteffiziente, halbautomatische Voxel-basierte Methodik für die geometrische Rückführung von Topologieoptimierungsergebnissen entwickelt. Dies ermöglicht ein schnelles und stressoptimales Design. Darüber hinaus zeigen die produktbezogenen Kennzahlen das bemerkenswerte Potenzial der additiven Fertigung für große Strukturteile, auch in Bezug auf die Kosten:

- Gewichtsreduktion: - 60 % (1100 g -> 450 g)

- Abfallreduktion: - 98 % (56 kg -> 0,8 kg)

- Kostenreduktion: - 53 % (8000 € -> 3800 €)

- Zeitreduktion: - 32 % (59 h -> 40 h)

- Maximale Verschiebung: - 37 %

- Erste Eigenfrequenz: + 20 %

ESA

Die Reaktionsradhalterung wurde als Musterbauteil im Projekt NewStructure verwendet, das von der Europäischen Weltraumorganisation (ESA) finanziert wurde.