Direct damping of an armature plate used in a spring-loaded brake

Zielsetzung

In Antriebssystemen werden üblicherweise federbelastete Bremsen zum Abbremsen, Anhalten und Blockieren des Antriebssystems eingesetzt. Sie befinden sich auf der B-Seite von Elektromotoren. Beim Bremsen wird die Ankerscheibe durch Federelemente gegen den rotierenden Reibbelag gedrückt. Zum Lösen der Bremse hebt ein Elektromagnet die Federkräfte wieder auf. Die schnelle Bewegung der Ankerscheibe führt zu starken Stößen mit dem Reibbelag und dem Gehäuse des Elektromotors. Dies führt zu einer Vibration des Bremssystems und zur Entstehung von wahrnehmbaren Geräuschen.

Verfahren

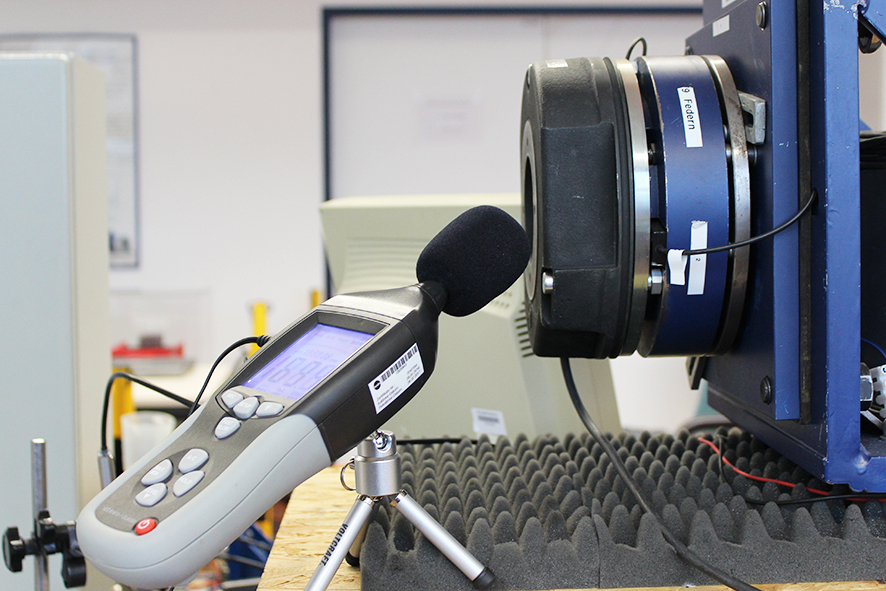

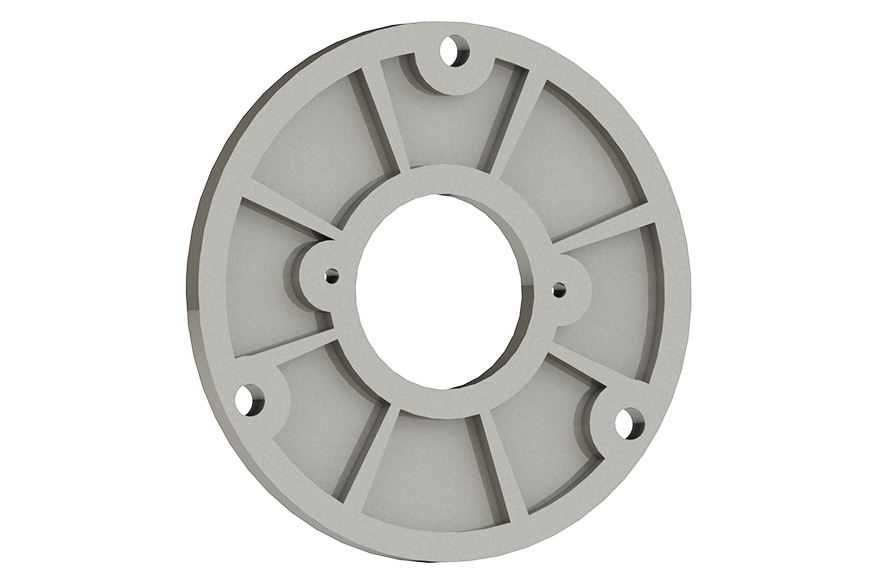

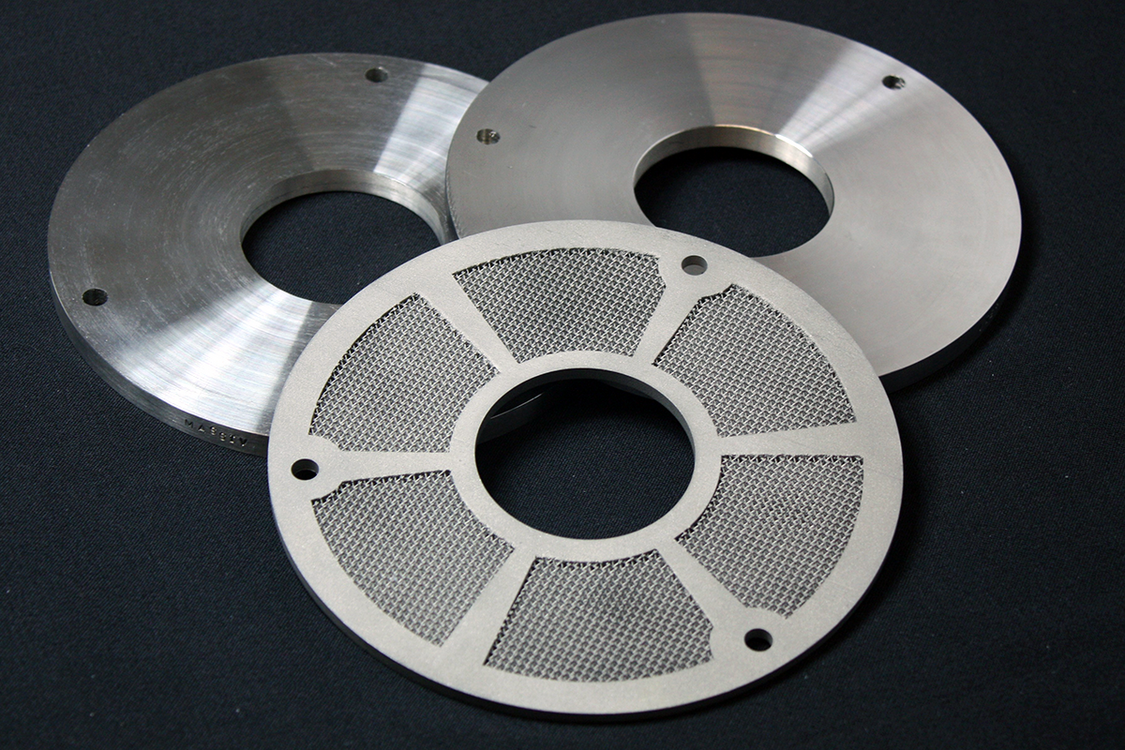

Auf der Grundlage der Ergebnisse des AMFIDS-Projekts wurden AM-Technologien eingesetzt, um Dämpfungsstrukturen in die Ankerplatte einer federbelasteten Bremse zu integrieren. Ein segmentierter, ringförmiger Hohlraum wurde in die Ankerplatte integriert, der aus acht einzelnen Hohlräumen besteht. Das Pulver wurde in den Kavitäten belassen, um als Partikeldämpfer zu wirken. Außerdem wurden Gitterstrukturen in die Kavitäten integriert, um den Herstellungsprozess zu unterstützen und dünnere Wände zu ermöglichen. Der Hohlraum ist in Segmente unterteilt, um eine bessere Absorption der Aufprallkräfte zu erreichen. Nach der Herstellung der Ankerplatte im Laserschmelzverfahren und einem anschließenden Drehvorgang wurden experimentelle Tests durchgeführt, um die Wirkung der integrierten Dämpfungsstruktur zu bewerten. Dazu wurde der Schalldruckpegel für den Schaltbetrieb des Bremssystems gemessen und verglichen.

Ergebnisse

Durch die Integration von Dämpfungsstrukturen konnte der mittlere Schalldruckpegel um 7,86 dB(C) reduziert werden. Dies ist eine signifikante Reduktion der Geräuschemission des Bremssystems und zeigt das enorme Potenzial der direkt gefertigten funktionsintegrierten Dämpfungsstrukturen.

Contact

Mitglied - Funktions- und konstruktionsgerechte Gestaltung

Büro: P1.3.17

Telefon: +49 5251 60-2256

E-Mail: balazs.magyar@uni-paderborn.de