Aircraft bracket case study

Ziele

Das Hauptziel dieser Fallstudie war es, das Potenzial des Laserschmelzens für die Entwicklung von Halterungen für die Luftfahrtindustrie zu demonstrieren. Daher sollte eine vorgegebene Halterung neu gestaltet und technische sowie wirtschaftliche Vorteile analysiert werden.

Verfahren

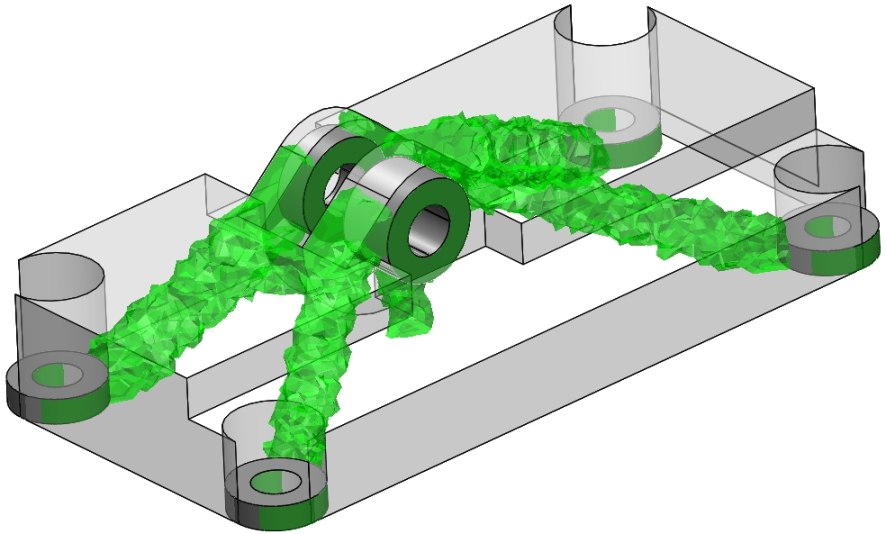

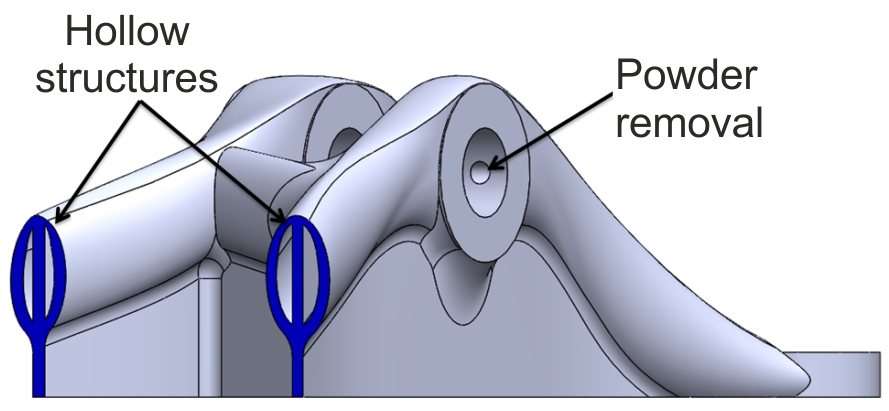

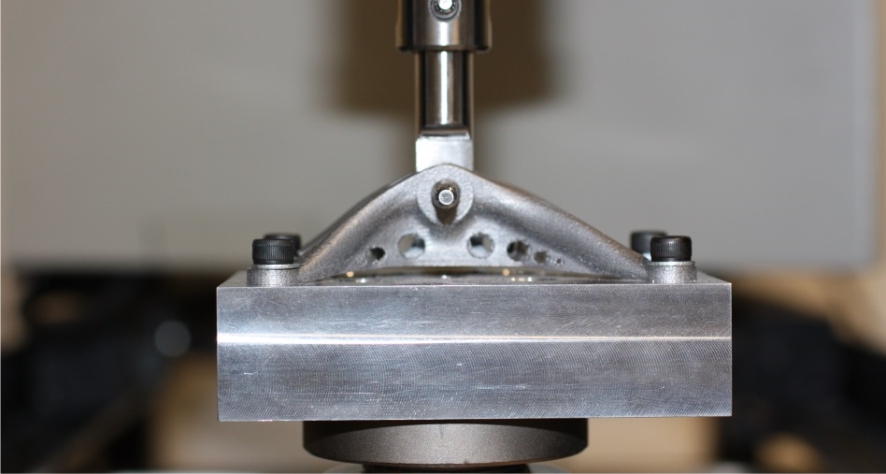

Für diese Fallstudie wurde eine Halterung in Betracht gezogen, die den Gepäckraumdämpfer an der Flugzeugstruktur befestigt. Ihre Geometrie wurde mit Topologieoptimierungsmethoden entworfen. Unter Berücksichtigung von Designregeln aus dem Projekt "Direct Manufacturing Design Rules" wurde die Halterung weiterentwickelt, um Fertigungsbeschränkungen einzuhalten und Nachbearbeitungsoperationen zu minimieren. Die Halterung wurde hergestellt und mit verschiedenen Belastungsbedingungen getestet, um ihre Funktionalität zu beweisen.

Erreichte Ziele

Generell hat die Fallstudie gezeigt, dass die additive Fertigung erhebliche Vorteile bei der Herstellung von Halterungen bieten kann. In diesem speziellen Fall konnten folgende Erfolge erzielt werden:

- Gewichtsreduktion um -46,2% (16,13 g) im Vergleich zum Frästeil (29,98 g)

- Erhöhung der Herstellungskosten um 39,47% (92,19 €) im Vergleich zum Frästeil (66,11 €)

- Lebensdauerkostenreduktion um -39,50% (511,57 €) im Vergleich zum Frästeil (845,57 €)

H&H GmbH

Das Unternehmen H&H GmbH - Partner des DMRC seit 2013 - bietet alle Entwicklungsdienstleistungen, die erforderlich sind, um eine Idee in ein Serienprodukt zu verwandeln. Dabei entwickelt und baut H&H Prototypen und simuliert, testet und produziert dann die Idee, die in Serienmengen Gestalt angenommen hat.