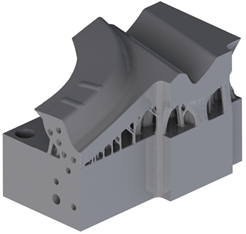

SLM fabricated die insert for press hardneing

UPB & Benteler AG, Apex Generative Design

Das selektive Laserschmelzen (SLM) ist ein pulverbettbasiertes additives Fertigungsverfahren zur Herstellung von metallischen, hochkomplexen Bauteilen. Bei der Werkzeugherstellung für die umformende Fertigung (z. B. Strangpressen, Tiefziehen) ermöglicht eine nahezu uneingeschränkte Gestaltungsfreiheit die Integration von konturnahen Kühlkanälen zur Reduzierung von Hot Spots, so dass der Bauteilverzug des Halbzeugs minimiert, die Standzeit des Werkzeugs verlängert und die Prozesszeit verkürzt wird. Durch die konturnahe, filigrane Fertigung kann zudem häufig eine spanende Bearbeitung vermieden werden.

Achievements

Die dazu notwendige Prozessparameterstudie beinhaltet die gezielte Variation der Volumenenergiedichte mittels eines Design-of-Experiment-Ansatzes. Anhand von Würfelproben mit Abmessungen von 10 × 10 × 10 mm3 wird die erreichbare relative Dichte analysiert. Neben der relativen Dichte von > 99,99 % werden die Prozessgeschwindigkeit und die Oberflächenrauhigkeit als Zielparameter definiert. Eine Erhöhung der Schichtdicke wirkt sich deutlich auf die Prozesszeit aus, so dass statt der üblichen 25 μm bis 50 μm Schichtdicken von 100 μm und 150 μm angestrebt werden. Im Anschluss an die Bestimmung der Prozessparameter wird die Oberflächenrauheit angesprochen, um durch eine gezielte Parameteranpassung eine niedrige Rauheit für die obersten beiden Schichten einzustellen.

Parallel zur Entwicklung der Prozessparameter wird die Topologie eines Werkzeugeinsatzes für die Warmumformung mit integrierter konturnaher Kühlung optimiert. Als Demonstrator dient ein bestehendes konventionelles Werkzeug, für das die Lastfälle und der Wärmeeintrag bekannt sind.

Mit den generierten Ergebnissen beider Projektschwerpunkte wird abschließend eine Wirtschaftlichkeitsbetrachtung unter dem Aspekt der Ressourcenschonung durchgeführt.

Kontakt

Head of Institute - Chair

Office: Y2.110

Phone: +49 5251 60-3855

E-mail: schaper@lwk.uni-paderborn.de

Web: Homepage